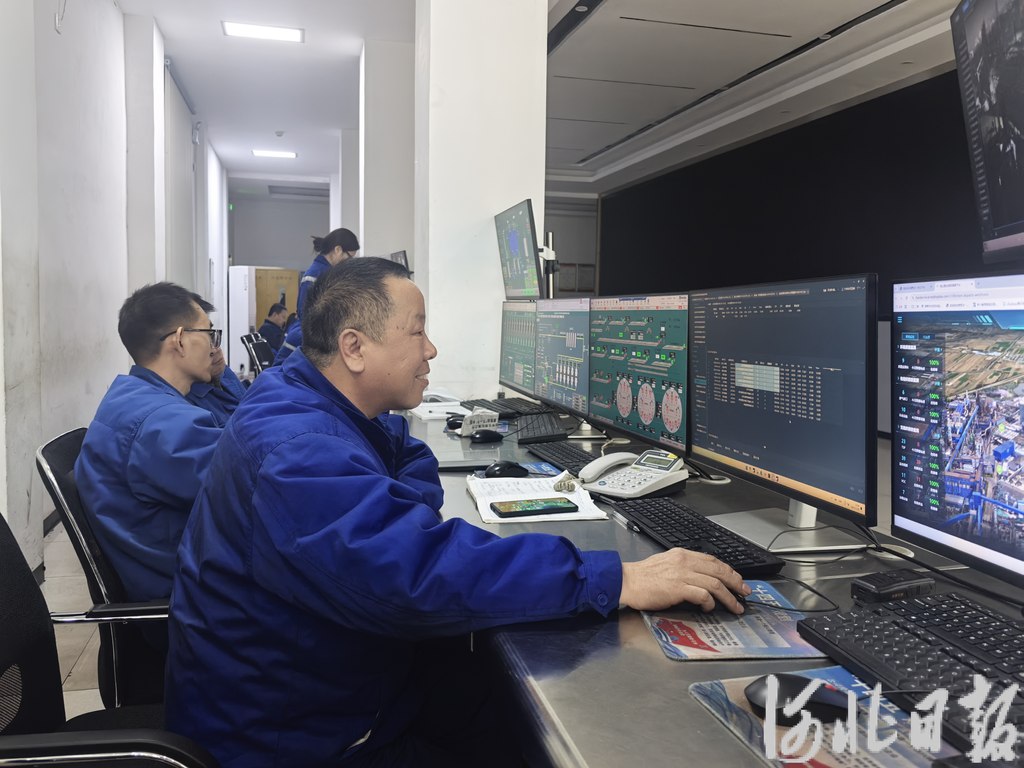

11月18日,新兴铸管股份有限公司配煤师巩玉岭(右)在电脑上登录配煤模型系统。河北日报记者解楚楚摄

巩玉岭是新兴铸管股份有限公司(以下简称“新兴铸管”)的配煤师,主要工作是通过大量计算,为焦炭生产工序制定配煤方案。工作近20年来,他已记不清用坏了多少个计算器。

如今,一个配煤模型系统,让巩玉岭不用计算就能给出最优配煤方案,所用时间由之前的2小时缩短到几分钟。他的“老伙计”计算器也光荣“下岗”了。

11月18日7时许,巩玉岭打开电脑,登录配煤模型系统,将焦炭生产新参数输入进去,系统自动推算出10条配煤方案。

巩玉岭选出最符合公司要求的配煤方案,经审核后,他点击“下发”指令,系统立即将方案发送到生产一线,整个过程用时不到10分钟。

生产焦炭的主要原料是炼焦煤,它包括气煤、焦煤等不同的煤种。巩玉岭每天需要将不同种类的炼焦煤,按一定比例进行调配,助力公司炼出高质量的焦炭。

制定配煤方案,需要对配煤比例进行精确计算。不同种类的炼焦煤,因所含的固定碳、灰分、硫分、水分等成分的含量不相同,质量和市场价格有高有低。焦炭的质量,恰好与这些成分的含量息息相关。

传统配煤方法,主要依赖配煤师的经验。

配煤模型系统上线前,巩玉岭每天一上班,得先拿着本子和笔,从化验室里摘录仓库已有的10多种炼焦煤的各项分析指标数据,然后根据公司对焦炭各项指标的新要求,结合库存量,对每一项指标进行计算,费时费力。

以灰分含量这一项指标为例,巩玉岭说:“假设公司要求生产的焦炭灰分含量低于13.1%,仓库已有的10多种炼焦煤的灰分含量分别是10.5%、0.5%、12%等,我需要通过计算得出这10多种炼焦煤的配入比例,最终实现产出焦炭灰分含量低于13.1%的目标。”

当每一项指标的炼焦煤配入比例都计算好了,巩玉岭还需结合各种炼焦煤的市场价格,对所有计算结果进行整合分析,得出一个综合的配煤方案,整个过程至少需要花费2个小时。

“人工计算存在不可避免的局限性,比如纳入的参数有限、算出的每一个数值无法保留小数点后所有位数等,这就降低了配煤方案的精确度。”巩玉岭表示,为了确保产出的焦炭质量达标,他宁愿多用一些优质炼焦煤,但这样就会提高原料成本,不利于节本增效。

人工智能技术的快速发展,给新兴铸管提供了新的转型思路:面对复杂的生产环境,能否利用人工智能技术,从根本上提高焦炭质量预测的准确率,降低生产成本?

2022年底,公司信息数据中心技术团队根据从焦炭生产一线收集的具体需求,历时3个多月,自主研发构建了配煤模型系统。

“凡是与焦炭生产工序有关的参数,包括炼焦煤库存量、煤种、各项指标、市场价格以及炼焦工艺各项参数等,我们都导入这个系统中。”新兴铸管武安本级副总经理杜波表示,通过不断训练和优化,逐步提高系统预测的精准度。

2023年3月,配煤模型系统在公司的焦炭生产工序率先运行。

运行一年多来,巩玉岭不仅可以通过系统随时查看焦炭生产的各项参数,而且只需要提前设定成本目标、焦炭质量目标等条件,系统几分钟内就可以从成千上万次配比中,找出最优的10条配煤方案供他选择,大大降低了工作强度。

现在,配煤模型系统把巩玉岭从大量计算中解放出来,让他把更多的时间用在对整个焦炭生产工序的管理上。跟过去相比,巩玉岭焦虑少了,效率高了,他下发的配煤方案准确率还提升了。

杜波给记者算了一笔账:新兴铸管年均生产焦炭194万吨,通过系统优化配比后,配煤方案准确率接近100%,生产每吨焦炭可降本9.58元,年创效近2000万元。

看到可观的效益,新兴铸管一鼓作气,又相继开发了烧结、球团配料模型系统,目前应用在新兴铸管武安本级的烧结、球团生产工序,以及子公司沧州新兴新材料有限公司的球团生产工序上。

新兴铸管开发的这些系统,统称为铁前系列配料模型。如今,该模型能应对多种物料配比,迅速找到最优配料方案,大幅提升配料效率,缩短生产准备时间,以数字化技术辅助决策管理,助力实现降本增效。(河北日报记者 解楚楚 米彦泽)